热销推荐产品(pǐn)

分类:永磁直驱(qū)矿用球磨机 ——

1、技术背景

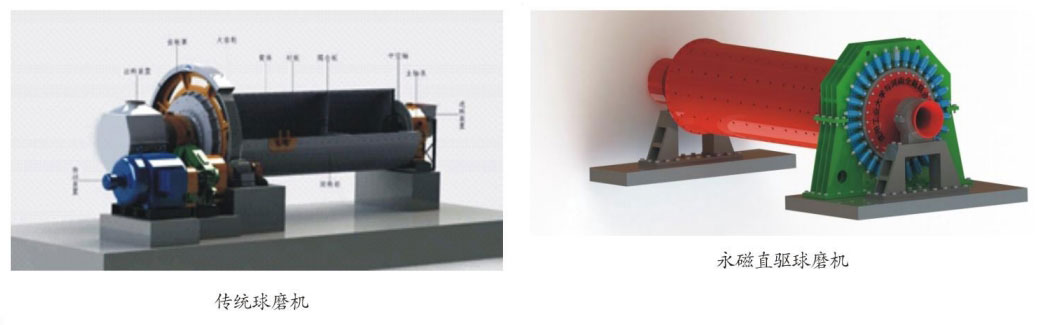

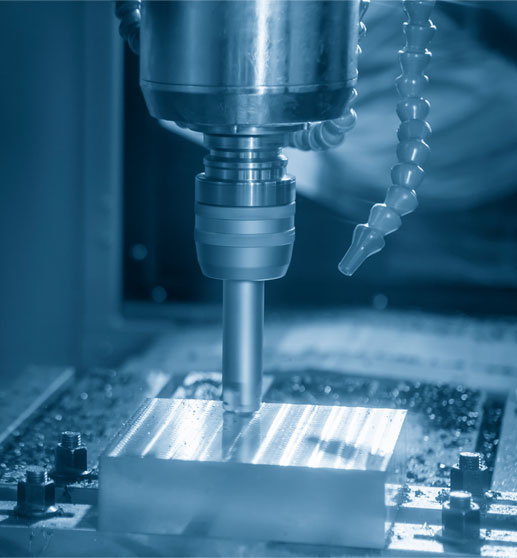

传统(tǒng)的(de)球磨机、立磨机大都采用三相异步电动机、联轴器、减速装置以及齿轮结构进行驱动(dòng),导致球磨(mó)机的传动系统(tǒng)存在机械传动链冗长、效率低、机构复杂、运行维(wéi)护工作量大等问题。

沈阳(yáng)工业(yè)大学电机(jī)与控制技术研究所与河南日本一二三区视频在线机电设备有限(xiàn)公司联合设计研发的球磨机、立磨机采用永磁直驱电(diàn)机,通过将电动机与机械结构进行(háng)机电一体(tǐ)化设计,取消动力传输的中间环节,做成直驱方案,能直接满足荷载的需求,省去传统磨机的减速机,显著(zhe)提高了电机的效率与功率因数,具(jù)有节能、起动转矩大、过载能力强、系统免(miǎn)维护、自动化程度高等(děng)优点。

在控(kòng)制方面,本产品电机定子采用了模块化设计,不仅降低了加工、制(zhì)造、运输等难度,还相(xiàng)当于把一个大功率电机做成了多个小功率电机。模块化电机的控制技术(shù)可以实现降低大功率电机的输(shū)入(rù)电压,但是(shì)不增加(jiā)电机的输入电流,电机不必(bì)采用高等级绝缘。模块化电机采用(yòng)多台小功率变频器联合供电,这(zhè)样设计降低了电机的供电电压和(hé)使用的变频器容量,从而降低(dī)成本。每个模块电机都具(jù)有一套独立的控制系统,大大提升了电机控制的自由度,球磨机运行(háng)在轻(qīng)载工况时,完全可以只运行部分模块电机驱动球磨机。

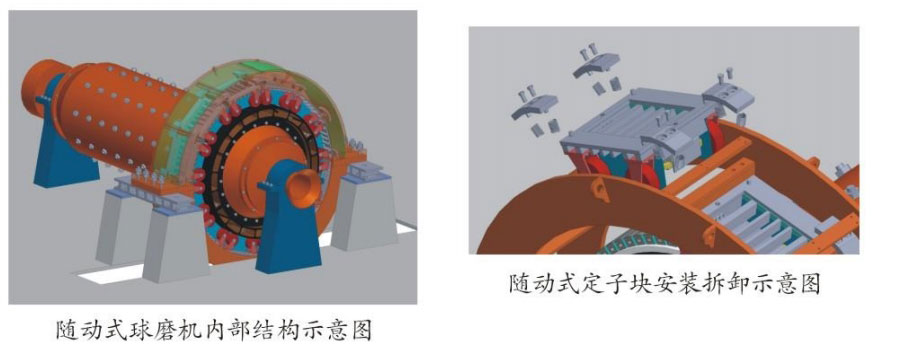

在结构方面,本(běn)产品电机的定子采用了一种自(zì)主设计研发的随动式结构,将整圆的定子分成若干个相互(hù)存在(zài)间(jiān)隙的小扇形块,通(tōng)过机械结构设计,确定了(le)一种无论球磨机转筒是否震动或偏心,定子块始终跟随转筒运动从而保持(chí)定子与转子间隙恒定的结构。本产品通过机(jī)械结构设计保证定子与转子间的间隙恒定,电机不会发生(shēng)扫膛现象,因此电(diàn)机的(de)气隙可以(yǐ)设计的(de)比(bǐ)普通永磁直驱电机的小很多,从而大幅降低电机永磁体用量,降低生产成本,节约稀土资源,节能用电量。当模块发生故障时,直接拆卸故障电机,更换新的模块电机即可正常运行。使用本产品完全不会因电机发生故障而影响到生产工期。

2、球磨机专用随动式永磁直驱电(diàn)机概述(shù)

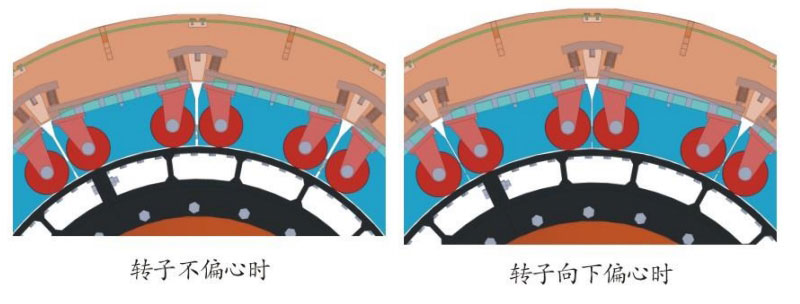

本产品的(de)随动式定(dìng)子结构(gòu)构成一种“小(xiǎo)车结构”,滚筒就像公路,定子块就像汽车。滚轮贴合滚(gǔn)筒旋转相当于汽(qì)车在公路行驶,公(gōng)路的起伏不影响车轮与地面贴合(hé),即滚筒偏心浮动不影响滚(gǔn)轮贴合滚筒,保证定子、转子间(jiān)隙恒定(dìng),在球磨机因装配误差、轴承磨损(sǔn)、滚筒形变、重载震(zhèn)动等原因造成电机偏心、气隙不均匀时,仍能正(zhèng)常运转,保证磨(mó)机始终运行在性能状态,不必停机(jī)检修(xiū)。同时电机(jī)定子与转子间的间隙也(yě)可以做的更小,减少永(yǒng)磁体用量,并(bìng)且因为随动式结构,电机不会(huì)发生扫膛现象。

本产品电机的定子为随动式结构,基(jī)于模块化永磁直驱(qū)电机,采(cǎi)用独立的扇形定子块结构,其随动原理是在(zài)定子块的轴(zhóu)向两(liǎng)侧安装滚轮且滚轮贴合滚筒来确定定子与转子间(jiān)的间(jiān)隙,定子块径向外侧设有与支撑框架相连(lián)的弹性(xìng)机(jī)构。弹性机构在球磨机滚筒不偏心时处于半压(yā)缩状态,如果球磨机滚筒向(xiàng)上波动,转筒会向(xiàng)上顶定子块上安装的滚轮,进而带动定子(zǐ)块向上移动,上方弹性机构继续压缩;下方定子块在受到永磁体对其向上的吸引力的同时,定子块上(shàng)的弹性机构将其向上顶,保证下方定子块的滚轮依然贴合(hé)转筒(tǒng)外表面,使定子块跟随转筒波动而进行(háng)径向与圆周(zhōu)方向(xiàng)的移动,从(cóng)而保证定子、转子(zǐ)之间的间隙不变。球磨机滚筒向下复位或继续向下波动,则上方定(dìng)子块在(zài)受到(dào)永磁体对其(qí)向下的吸(xī)引力的同时,弹性(xìng)机构(gòu)将上方其向下压(yā),下方定子块被转筒向下(xià)压。

本产品弹性装置的压力大小(xiǎo)可调(diào),对于不(bú)同位置的定子块设置不同的压力,避免因弹(dàn)性装置设置的压力过大造成滚轮或转筒磨损较快(kuài)。

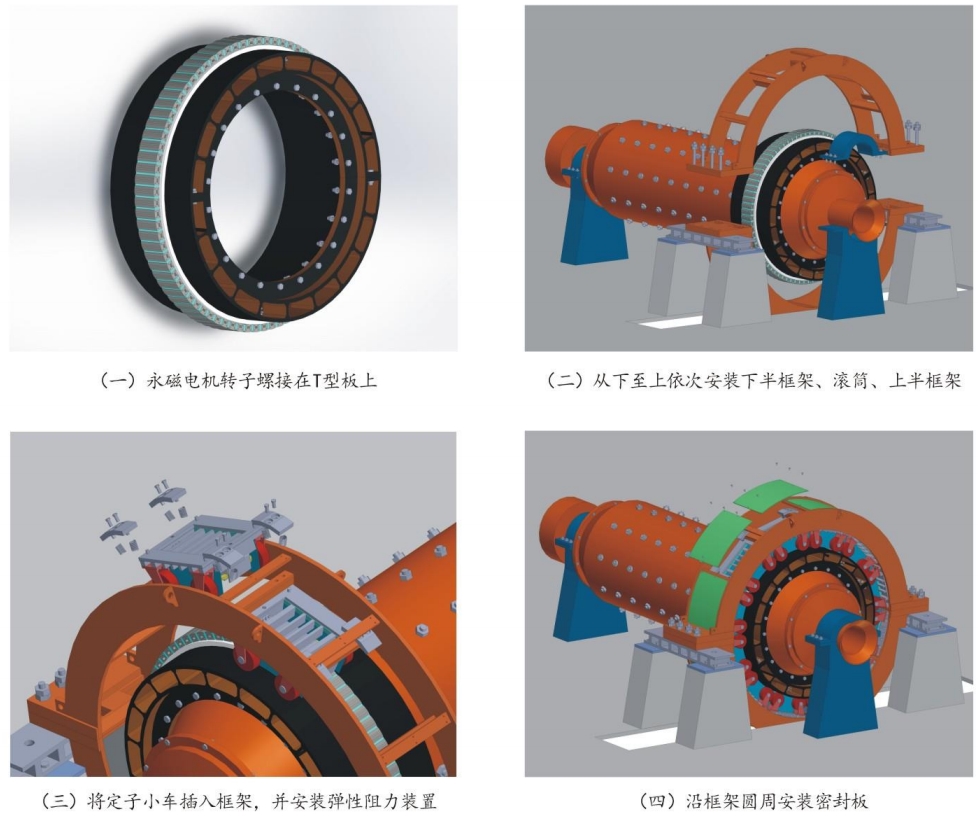

本产品将(jiāng)永磁电机采用模块化控制,根据不同功率的电机设计采用不同个(gè)数的随动式(shì)定子块构(gòu)成一台模块(kuài)电机,一台整圆电(diàn)机由多台模块电机构成,多台模块电机共用同一个转(zhuǎn)子,模块电机包绕式安装在(zài)球磨机滚筒上。相(xiàng)邻随动式定子(zǐ)块间设有固定在支撑框架上的挡板来对定子块进行圆周方向的(de)限位。球磨机(jī)滚筒的法兰处衔接T型支撑(chēng)板,用于支撑安装电机转子铁心及磁钢(gāng)。

本产品的随动式定子块安装拆卸十分便捷,只需(xū)要沿(yán)球磨机的径向依次拆(chāi)卸密封(fēng)外壳、弹性机构、弹性机构与定(dìng)子(zǐ)块之间的连接杆、弹性机构支(zhī)撑架,即可将定子(zǐ)块沿径向(xiàng)拉出,进(jìn)行检修或更(gèng)换新的定子块。

3、采用本产品代替传统磨机的电机驱动(dòng)系统的优点

现阶段大多数的球磨(mó)机仍采用三相感应电(diàn)动机、联轴器(qì)、减(jiǎn)速装置以(yǐ)及(jí)齿轮结构进行驱动。永磁同步电机与感应电机(jī)相比优势是它有较高的效率和功率(lǜ)因数,损耗大大降低,节约了能源。永磁电(diàn)机通过变频器进行调速,电机运(yùn)行平稳,系统响应速度(dù)快,感应电机则起动相对(duì)困难。这些也是(shì)近年来永磁电机应用越来越(yuè)广泛的原因(yīn)。

采用永磁直驱,取消了中间(jiān)的减速机、联(lián)轴器、及齿轮(lún)的传(chuán)动环节,缩短系统(tǒng)的传动链,直驱系统的传动效率将提升至少20%。球磨机直驱系(xì)统的传(chuán)动效率不仅得(dé)到大幅提升,而且直驱系(xì)统的故障率低,维护检修方便,还(hái)避免了传统设备因漏油造成环境污染。

由于本产(chǎn)品电机定子采(cǎi)用了模块化设计,不仅降低了加工,制造,运输等难度,还相当于把一个大功率电(diàn)机做成了多(duō)个(gè)小功率电机。模块化电机的控制技术可以实现降低大功(gōng)率电机的输入电(diàn)压,但(dàn)是不增加电机的输入电流(liú),电机不必采用高等级绝缘,模(mó)块化电机采用多台小功率变(biàn)频(pín)器联合供电。这样设计降低了电机(jī)的供电电压和使用的变频器容量,从而(ér)降低成(chéng)本。球磨机运行在轻载工况时,完全可以只运行部分模块电机驱动球磨机。

传统电机故障时,会导致电机合(hé)成(chéng)磁动势发生畸变,谐波含量增加,平均转(zhuǎn)矩下降,转矩(jǔ)波动显(xiǎn)著增加,无法继续正常运行。而本产品进行了模(mó)块化设计,每个模块电机都具(jù)有一套独立的控制系统,大大提升了电机控(kòng)制的自由度,可以利用其多电机结构和控制灵活的优(yōu)势,在发生故(gù)障时。可以(yǐ)直接拆卸故障电(diàn)机更换新的模块电机即可正常运(yùn)行。模块化电机具有冗余的(de)模块数,也可切除故障子模块(kuài)而控制其余正常子模块降额运行。使用本产品(pǐn)完全不会因电机发生故(gù)障而影响到生产工期。

球磨机因加工误差(chà)、轴承磨损(sǔn)、滚筒形变或重载(zǎi)产生震动等因素会发生转子偏心(xīn)现象,偏(piān)心严(yán)重时还会造成电机扫膛(táng)损坏电机,实际(jì)生产中常常通过增加气隙大小来预防扫膛,而气隙(xì)增大会导致永磁体用量增加,提高电机制造成本。随动式定子结构的模块电机,能在转筒偏心时保证定子(zǐ)与转子之间(jiān)的间隙恒定(dìng),可将气隙做的更小,减少永磁体用量(liàng),电机(jī)不会发生扫膛现象,同时因(yīn)为该随动式定子结构在偏心(xīn)时能继续正常(cháng)工作,检修次数更少,工作时间更长,大体积球磨机检修复杂(zá),降低检修次数就是提高生产(chǎn)效率。

4、随动式球磨机装配示意图

二、永磁直驱立磨技术

1、立磨直驱对比于传统感应电机的优点( 1)变频调速控制,实现(xiàn)负载工况多样性

传统立磨速度(dù)单一,工况适应(yīng)能力差。遇到突发事件(jiàn),调整磨鞮高(gāo)度来改变系统(tǒng)工作环境,系统反应速度慢。永磁同步电(diàn)机采用变频调速,适应工况能力强。遇到(dào)突发事件,除调整磨(mó)辗高度外(wài),还增加了速度调节以快速适应系统(tǒng)工作环境,系统反应速度更快。

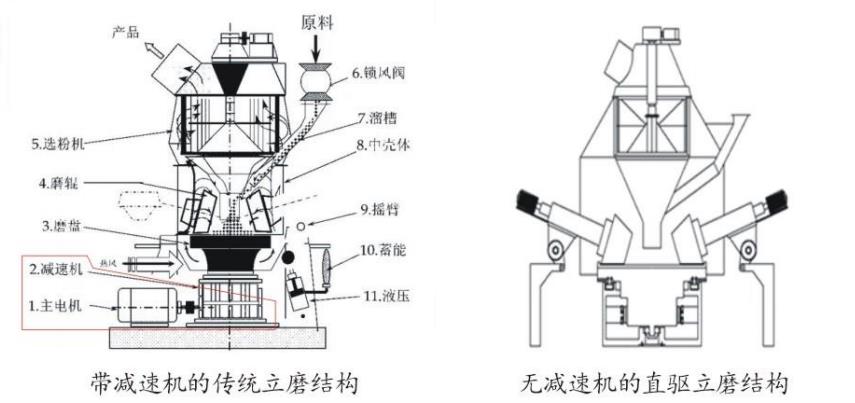

(2)系统简单,可靠性高

传统系(xì)统因(yīn)三相感应电机无法在低速实现大转矩输出,需要额外的盘车系统满(mǎn)足立磨的低速(sù)起动。为保证(zhèng)在电机起动过程不对电网造成过大的冲击,需增加软起动装置。三相感应电机起动后,通过减速器满足系统(tǒng)转矩需(xū)要,整个系统构成复(fù)杂,系统运行的辅助设备很多。直驱系统由变频控制(zhì)系统控制永(yǒng)磁同步电机起(qǐ)动,转矩特性满足需要,无需(xū)盘车系统和减速器,辅助系统少,结构(gòu)简单。

(3)变频器软起动,起动过程随意设定(dìng)

传统系统先由低速盘车系统起(qǐ)动,待三相感应电机达到起动条件后,软(ruǎn)起动装置起动三相感应电机,系统运行。系统控制复杂,低速无法实现过载输出。在低速过程需要(yào)盘车(chē)系统,将转速提高到三相感应电机起动条件。直驱系统直接变频低速起动,系(xì)统(tǒng)直接运行,系统控制简单。变频控(kòng)制(zhì)起动(dòng)过程可根据实际工况进行调(diào)整,以(yǐ)满(mǎn)足各种工况的需求。低(dī)速可过载输出,满足起动需要(yào),取代(dài)盘车(chē)系统。

(4)无减(jiǎn)速器(qì),维护成本(běn)更低,维护次数少

系统各构(gòu)成单元均需要时常检查和定期维护,传统系统构(gòu)成单元多。同时立磨减速器结(jié)构(gòu)复杂(zá)需(xū)要经常维护,维护成本费用高(gāo)。同(tóng)时系统无法实现在低速运行的(de)情况下进行系统维护。直驱系统构成(chéng)单元简单,变频器控制永磁同步电机直接驱动,控制方便。系统内无减速器,无需额(é)外进行维护,系统维护成本(běn)低。同时,系统可实现在电机低速运行情况下进行系统维护。

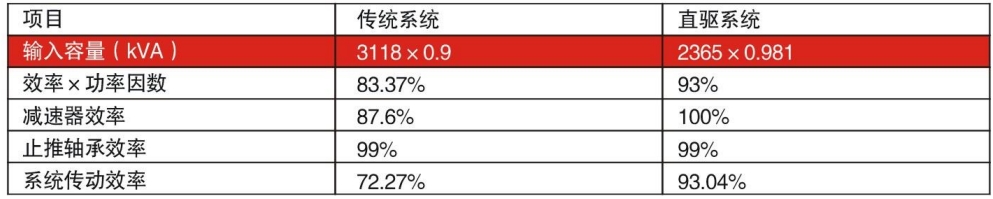

(5)传动效(xiào)率高,节(jiē)能效果明显

综上采用直驱永磁电(diàn)机取代传统驱动系统年节电量达181万元。(按照5000h,0.6元/kWh)立式鲲磨机直驱系统的优势与球磨(mó)机直驱系统相同,这里不再一—赘(zhuì)述。

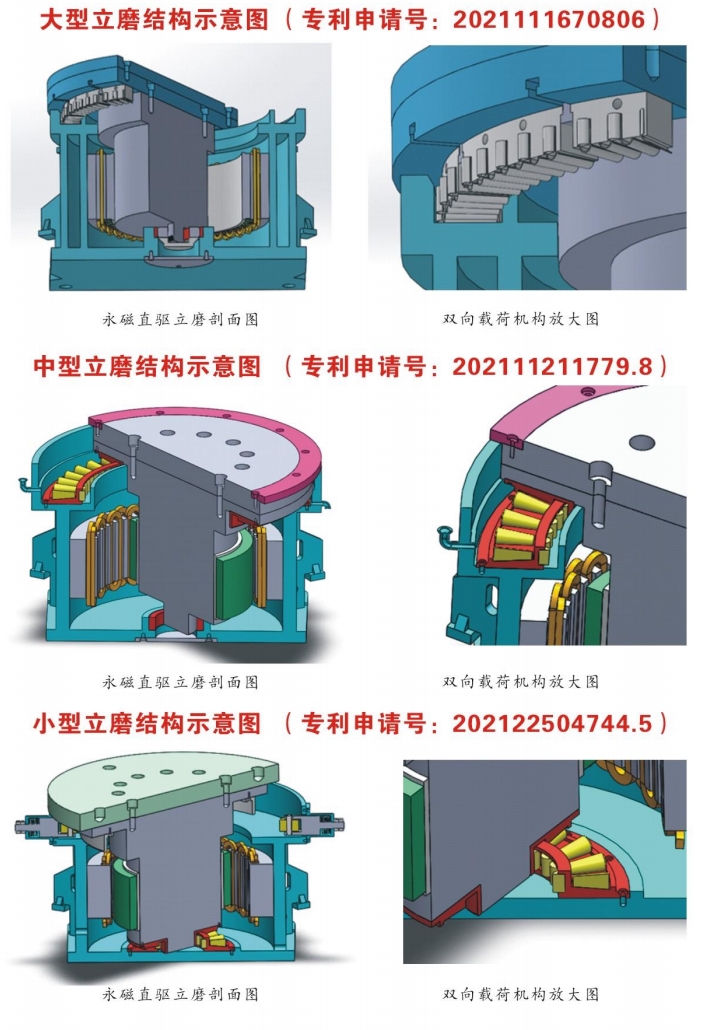

2、永磁直驱立磨(mó)结构示意图

本新型立磨结构采(cǎi)用永磁直驱电机驱动,提高了立磨效率。在立磨扶正轴承与压力轴承上进行突破,通(tōng)过(guò)设计(jì)一(yī)种双向载荷扇形(xíng)模块机构替代大直径(jìng)轴承,方便加工、生产、运输、装配、维修(xiū),并降低成本,在工程实际中具有很强的实用(yòng)型。

针对大、中、小型(xíng)不同尺寸的立磨,分别设计了三种立磨专用永磁电机,代替传(chuán)统的减速机与三相异步(bù)电(diàn)动机,永磁直驱电机具有双向载荷机构与不同的放置位置(zhì),均能达到扶正与承压的作用,并且方便制造、装配维(wéi)护,节省成本。均已申请专 利。

医疗卫生

电力行业

冶金铸造

石油石化

装备制造

汽(qì)车行业

航天航空

军工(gōng)行业

相关推荐

地址:河南省辉县市冀屯镇工业园区

电话:13569415219

邮箱:hnqxyt@163.com

扫一扫 微信咨询

扫一扫 微信咨询

友情链接:

版权所有 河南日本一二三区视频在线机电设备有限公司 备案号:豫ICP备2023008240号-1

13569415219

扫一扫 关注我们